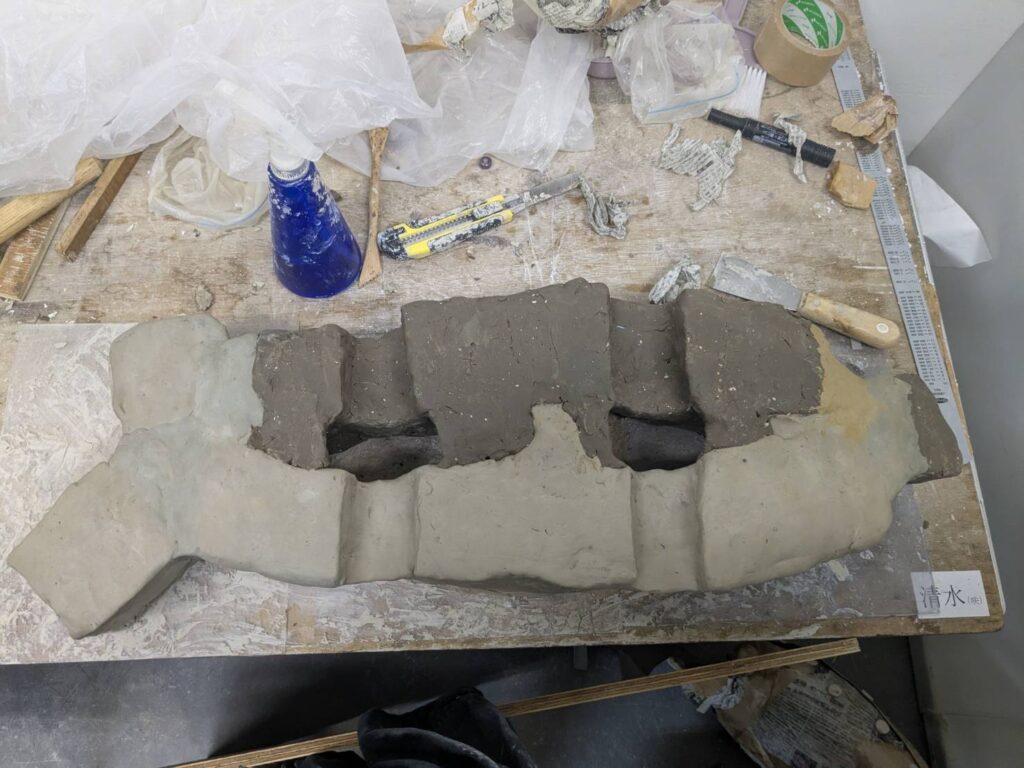

前回のブログでは、このような粘土原型が完成しました。

▼粘土で作ったアメフラシ(80㎝×30㎝)

ここからは、これをもとに石膏型を作っていくという工程です。

清水さん本人も、「たくさんの先生方の力を借りて何とかできました…」と語る今回の石膏型。非常に難易度の高いものでした。数々の試練を仲間と共に乗り越えながら、理想のガラスを手に入れるまで奮闘し続ける清水さんのたくましい姿をお届けできればと思います。

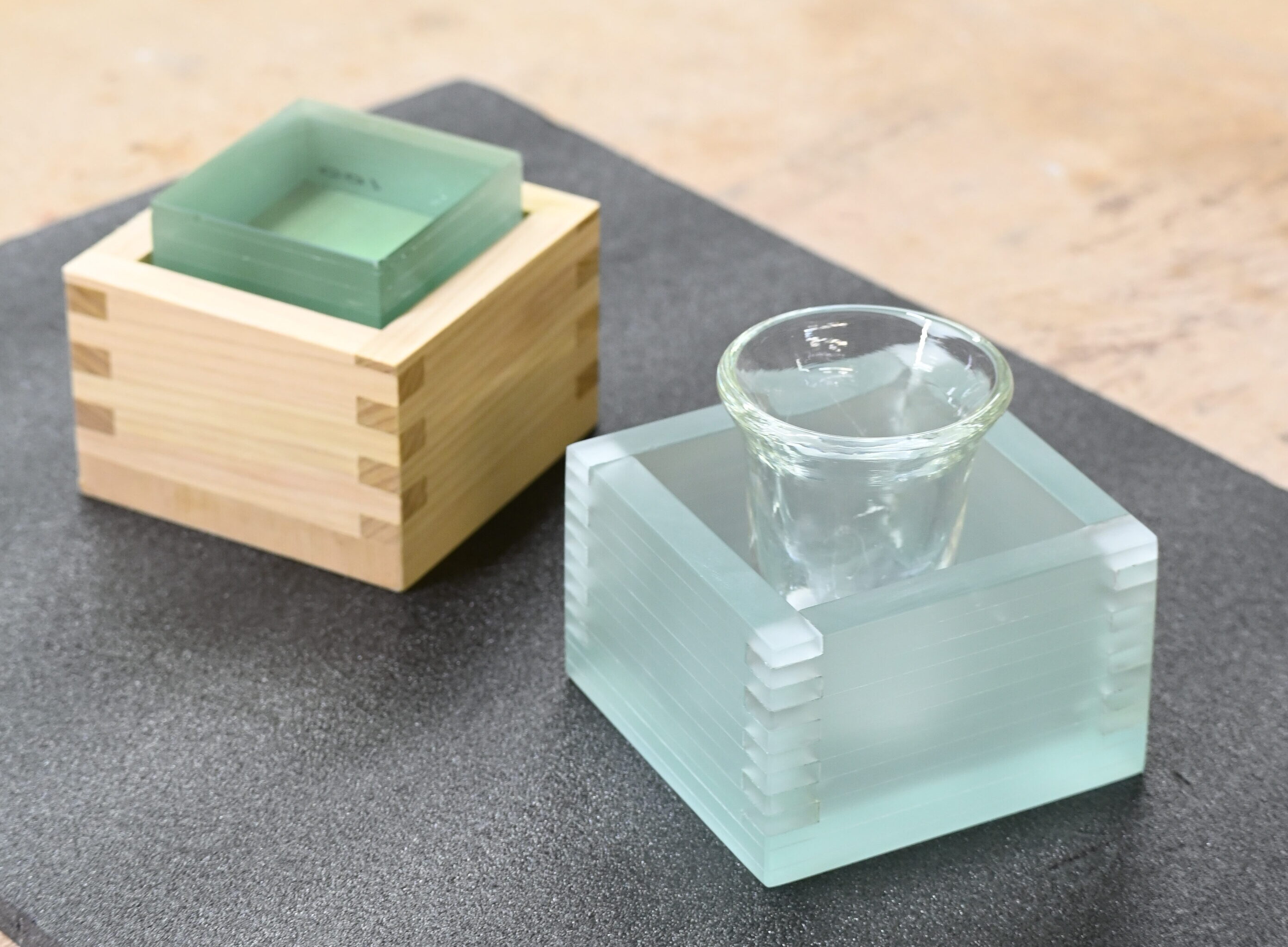

〈前提知識〉石膏型にガラスを鋳込む?「パート・ド・ヴェール」とは

とはいえ、日常的に石膏を取る機会がある人でなければ、何がどう難しいのか想像がつきにくいと思います。まずはざっくりと、一般的にどういったプロセスで作品ができていくのかを、例を交えつつ解説します。

今回用いるガラス技法の「パート・ド・ヴェール」は、石膏型を作ってガラスの粒や粉を詰め、焼成してガラスを溶かすことで型通りのガラスを得るというものです。

- 粘土原型に石膏を塗る

- 粘土を抜き取る

- ガラスの粒を入れる

- 電気炉にIN、焼成

- 溶けて出てくる

- 石膏を砕き中のガラスを出す

そしてその石膏型の作り方にはいろいろなタイプがあります。

例えば丸いペーパーウェイトを作りたい場合、その石膏型は、粘土で丸い形を作って周りに石膏をかけて粘土を取り出す、というシンプルな工程で作ります。

一方すこし厄介な形、例えば耳の折れ曲がったウサギの頭を作るとすると、粘土を取り出す際、耳の部分は狭くて奥まったトンネルのような状態になります。そうなると粘土がなかなか取れません。そのため、一度石膏をきれいに割って、粘土を取り出し、また石膏を元通りに貼り合わせるという工程が発生します。

例として、基礎科(1年生)の学生が授業で作った粘土原型をご覧ください。

〈前提知識〉一年生の制作を例に「パート・ド・ヴェール」の具体的な工程を知る

まずは粘土原型を制作。

▼粘土で作った手

その周りを石膏で覆います。

▼粘土を石膏で覆った状態

粘土の出口は下にあります(手首側)。

この形の場合、石膏型を割らないと粘土が取り出せません。

問題となるのは、粘土が取れる出入口である手首が細く、道具を入れようとしても、指先の方にはなかなか届かないということ。きれいにすべての粘土を取り除くことはとても難しいです。そこで、「石膏を割る」という手法を使います。

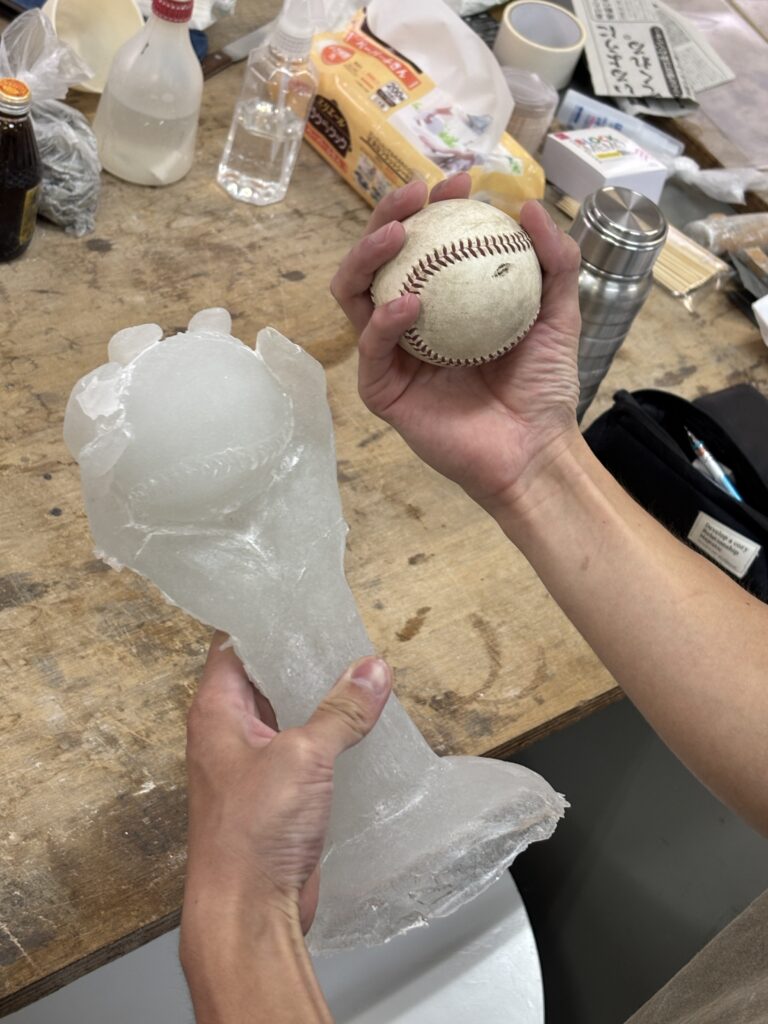

▼型を割り、粘土を取り出す

ちなみに、石膏を割るために、事前に仕切りのようなものを仕込んでから石膏をかけています。

▼半透明のプラスチック片が、石膏を割る際の目印に

こうしておくことで、ここを起点にパックリと割ることができるのです。

そして、型から粘土を取り出し終わったら、割った石膏を貼り合わせて、ガラスの粒を入れます。

▼石膏型にガラス粒を詰めた様子※イメージ

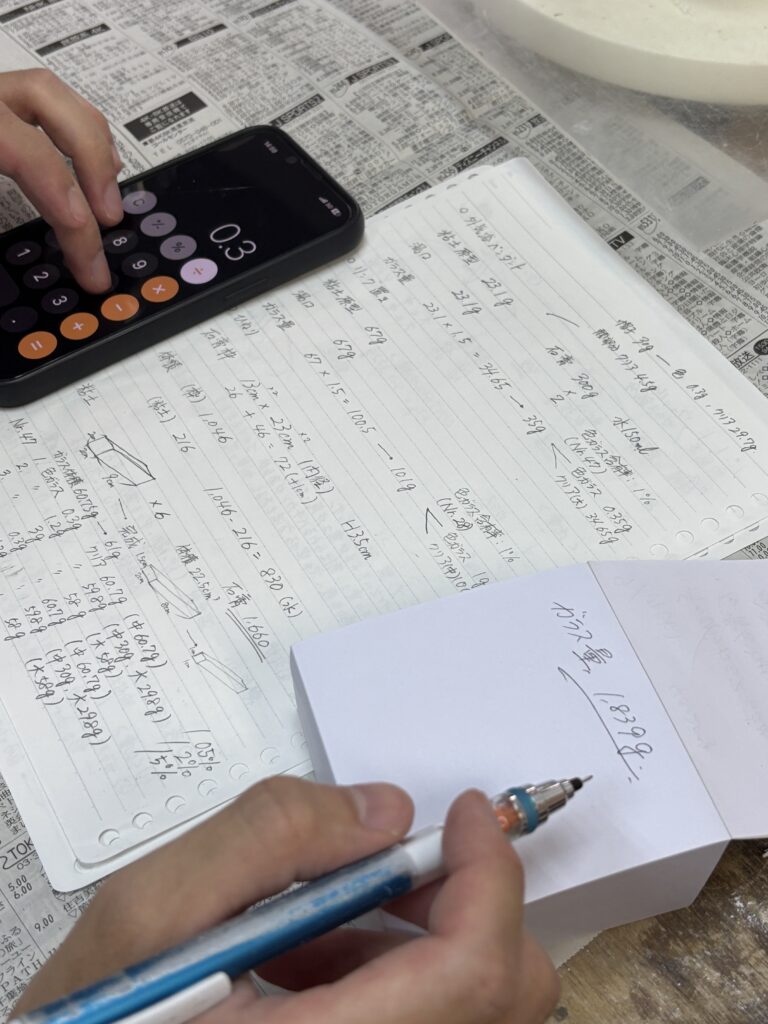

▼公式を用いてピッタリのガラス量を算出

ガラスを入れた型を電気炉に入れ、およそ850度で焼成します。ガラスの粒たちがトロトロに溶け、下の方に流れていきます。

▼焼成が終わり、ガラスが溶けて型に流れ込んだ様子

石膏は一度焼くと、クッキーのようなもので、また溶かしなおして使うということはできませんので、割ってしまいます。

▼石膏を木槌でたたいて割る

▼手の形が見えてきました!

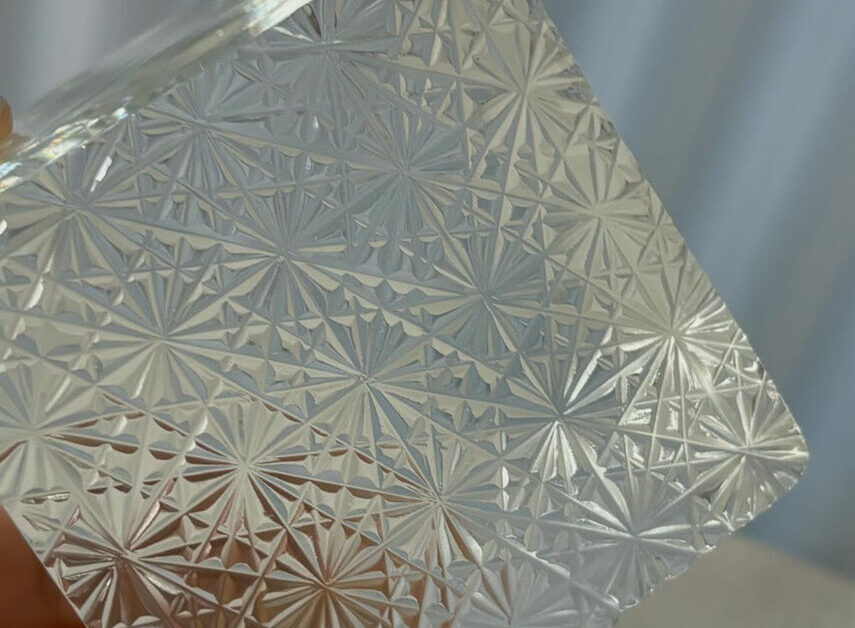

▼できたガラスをざっと洗った状態

型を割っていたラインに沿って、少しガラスがはみ出しているのが見えるかと思います。型を完璧にピッタリ合わせられればこのラインをなくすことも理論上は可能ですが、現実はなかなか難しいのでこの後削って滑らかにしていきます。

▼削る道具を当て、ガラスの凸凹をなくす

また、ガラス表面に関しても石膏が触れていた部分はざらついていますので、大体の場合磨きをかけ、見た目や手触りなどを調整します。

▼できたガラスと手(原案)を見比べて。ここに来るまで2週間!

このように、パート・ド・ヴェールは狙った通りの形を作りやすい技法ですが、手順が多い上、それぞれの作業においても「石膏をかけて固まるまで待つ時間」「粘土を隅々まで取り除く時間」「焼成してから冷めるのを待つ時間」などの時間を要するので、一般的にかなり長期戦になるのです。

実際にこのオブジェも、取り組み始めてからガラスになるまでかれこれ2週間くらいかかったとのこと。

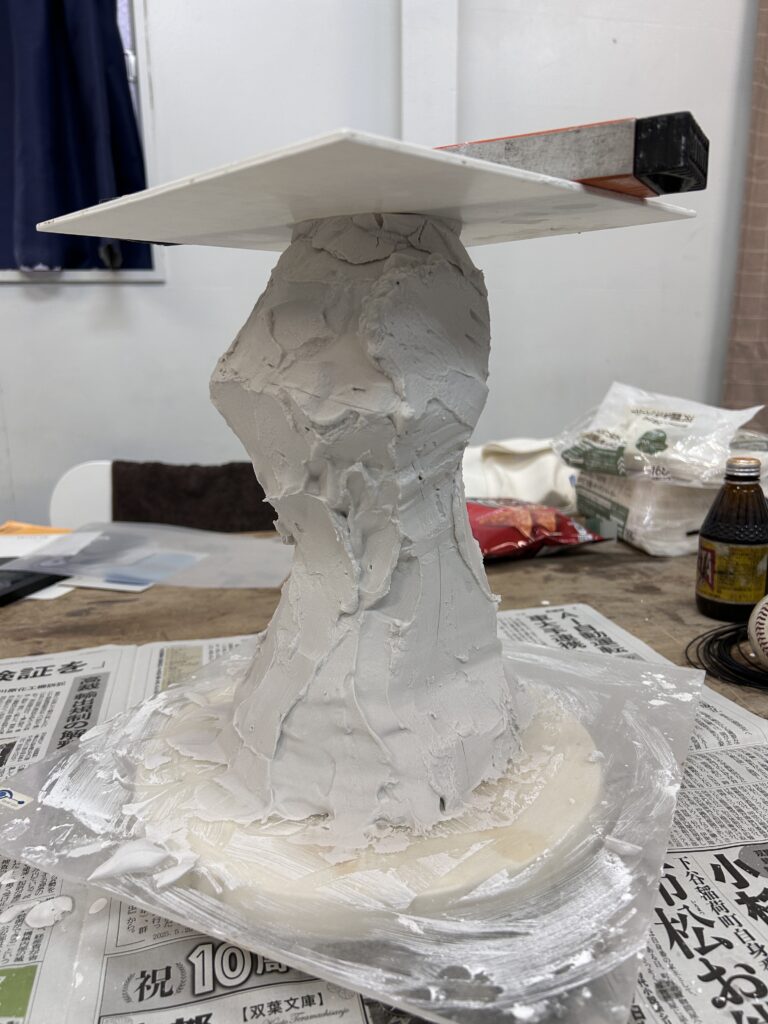

巨大石膏型作り、開幕!

さて、清水さんの卒業制作は、この何倍ものサイズがあり、しかも中は空洞です。1年生の時の授業で、ある程度パート・ド・ヴェールの基礎技術は身につけている清水さんですが、大人の歩幅ほどある大きな作品を作るのは初めてです。誰もが「難しそう!!」と叫ぶハイレベルな型作りに、果敢に取り組みました。

▼空き缶を開いたものを粘土に差し込む。

この表面を石膏で覆い、空き缶を起点に石膏を分割します。

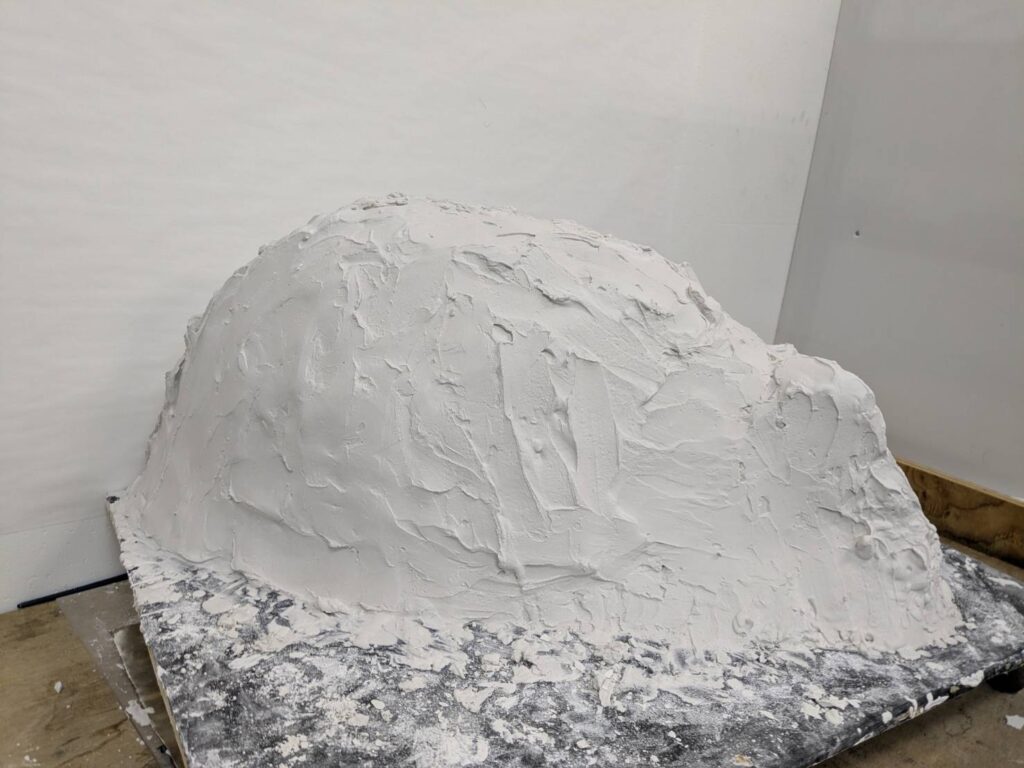

▼同期の力を借りながら、粘土の周りに石膏を塗る

また、石膏は塗っている間にもどんどん固まってきてしまうので、良いタイミングで次の石膏を作ってくれるアシスタントが必要です。

▼次に塗る石膏を作るスタッフ

石膏の量がボウル1杯で済まない場合、1人ですべての作業をこなすことはできないと考えていいでしょう…。協力者の存在がとても大事です!みんなで力を一つにして作り上げる喜びは、大きい作品を作ったことのある人にしかわからない快感かもしれません。

▼石膏が盛り終わった様子。中には粘土と空き缶がある

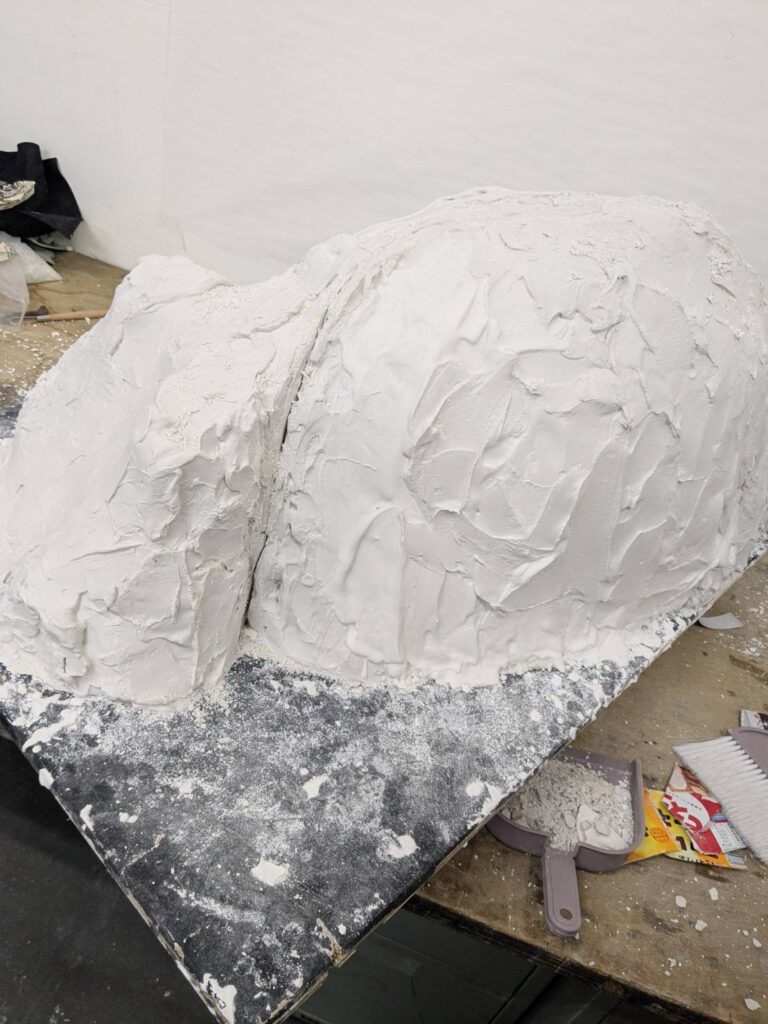

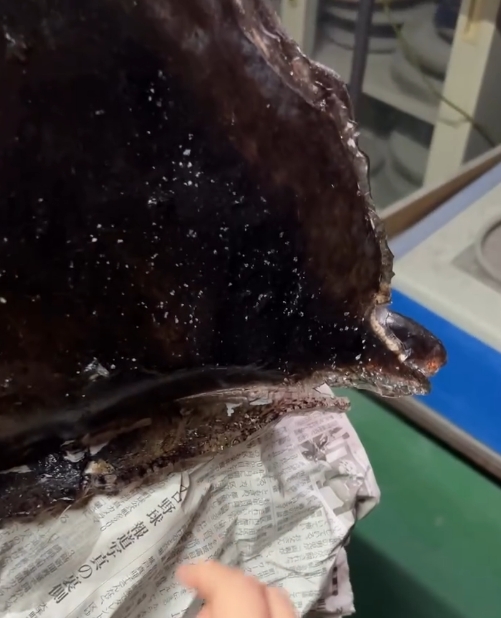

▼石膏を開け、空き缶を取り外した状態

芯材(新聞紙)と粘土を取り除き、再び貼り合わせます。

▼新聞や粘土を取り除き、石膏をもとの形に戻す

ガラスの中を空洞にするには?

中まですべてガラスの作品を作るなら、このままガラスを詰めて焼くという流れになります。しかし今回は「中が空洞になっているアメフラシ」を作ります。(中までガラスだと、非常に重くなり作品を動かすのが難しくなりますので、現実的な面を考えても空洞にした方が良いのです。)

方法としては、上で作った石膏の内側にすっぽり入る別の石膏の塊を作ります。外側の石膏と内側の石膏の隙間にガラスが流れていくことで、空洞のあるガラスができます。

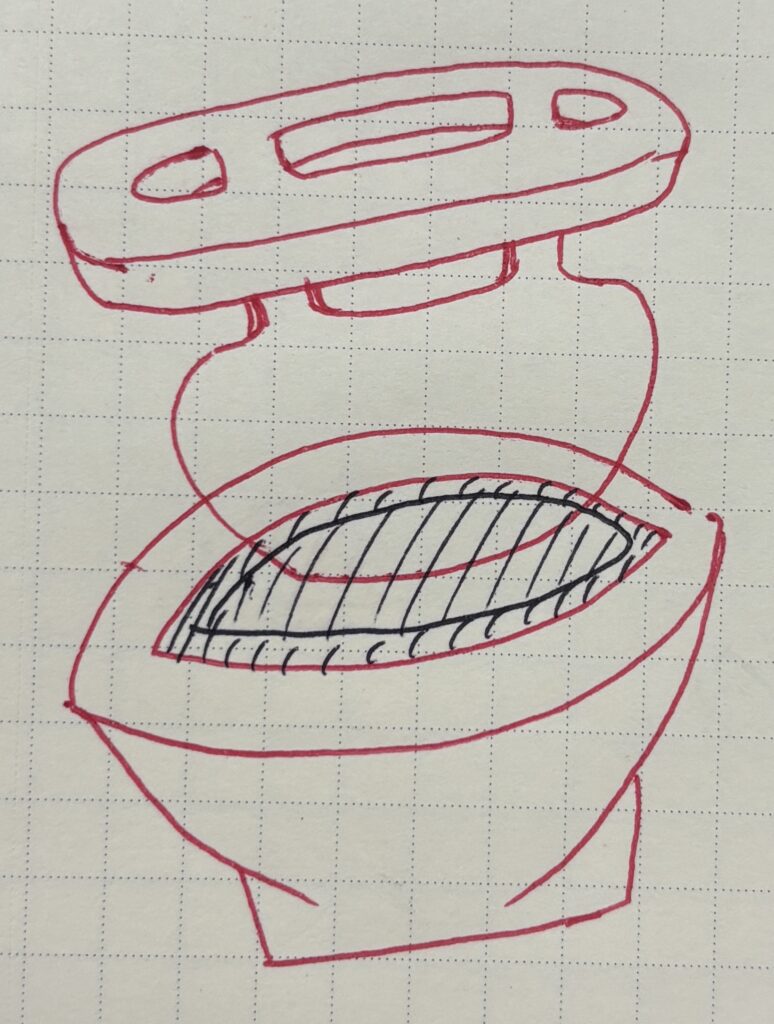

▼型作りのイメージ

赤・・・石膏

黒・・・粘土(=空洞にしたいところ。ガラスにしたい形。)

空洞にしたい部分に粘土を詰めておいてから石膏をかけ、後で粘土を取り除く。その空洞にガラスを詰める。というのが基本的な仕組みです。

石膏と逆の形を粘土で作る、というイメージです。

▼石膏を流し込むときのガイドのようなものを粘土で制作

ガイドの粘土には二つの穴を空けています。その穴から、下の方へどんどん石膏が流れていきます。

▼最初に作った石膏型にガイドを載せる

▼ヘラで石膏を塗る

▼水と石膏の粉を混ぜ、石膏を作る

▼石膏をかけ終わった様子

お疲れ様でした!!!

しばらく待機したら、型をオープン!

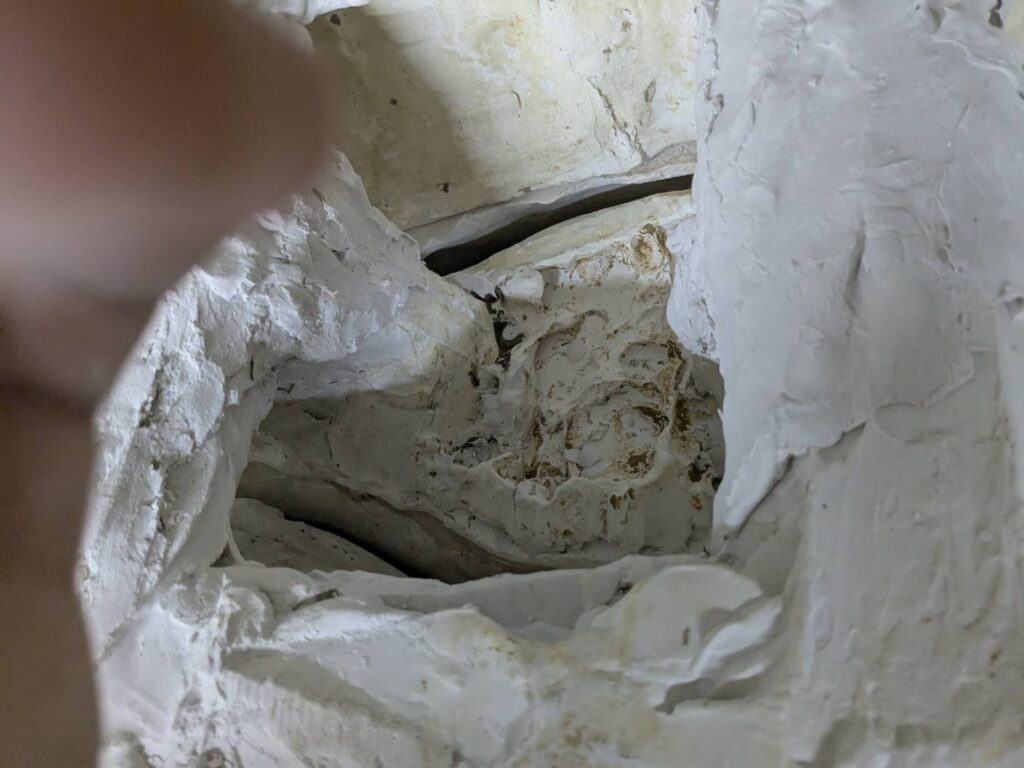

▼粘土を取り除くため、石膏を再び解体

石膏と石膏の間に粘土が詰まっているのが見えると思います。この粘土を取り除けばそこが空洞となり、ガラスを入れていくことができます。どんどん粘土を取り出していきましょう。

- 粘土を一切取り除く!

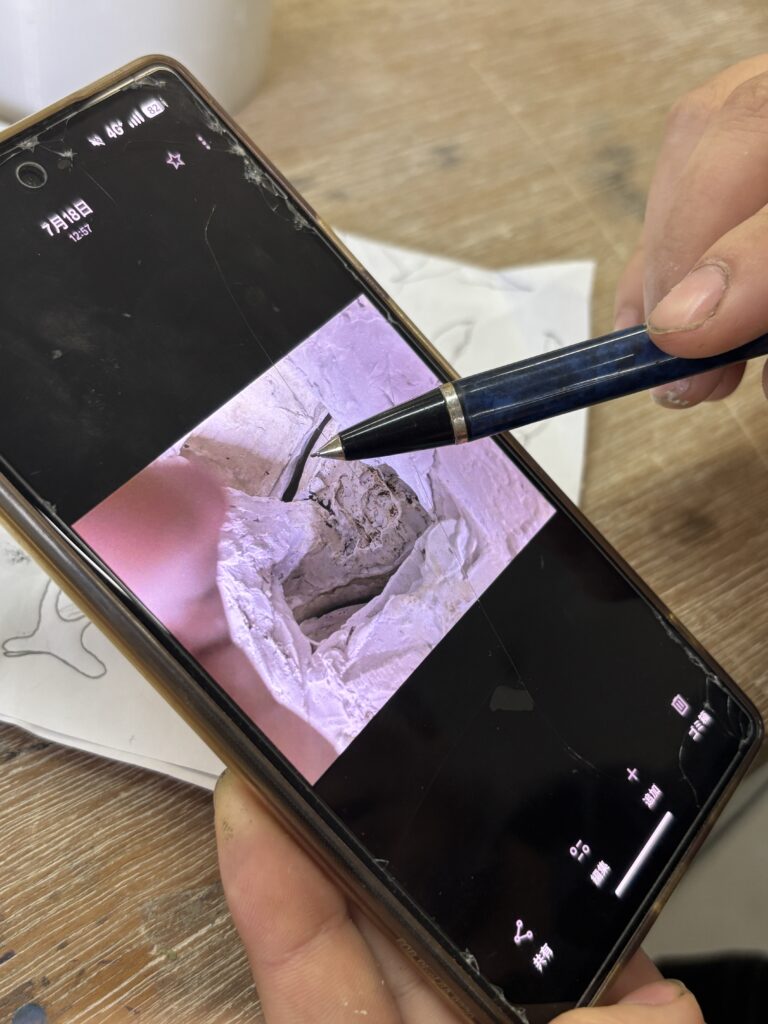

- 深い穴有。ほじります

- 穴はこんなに深いそう

▼クリーニング完了

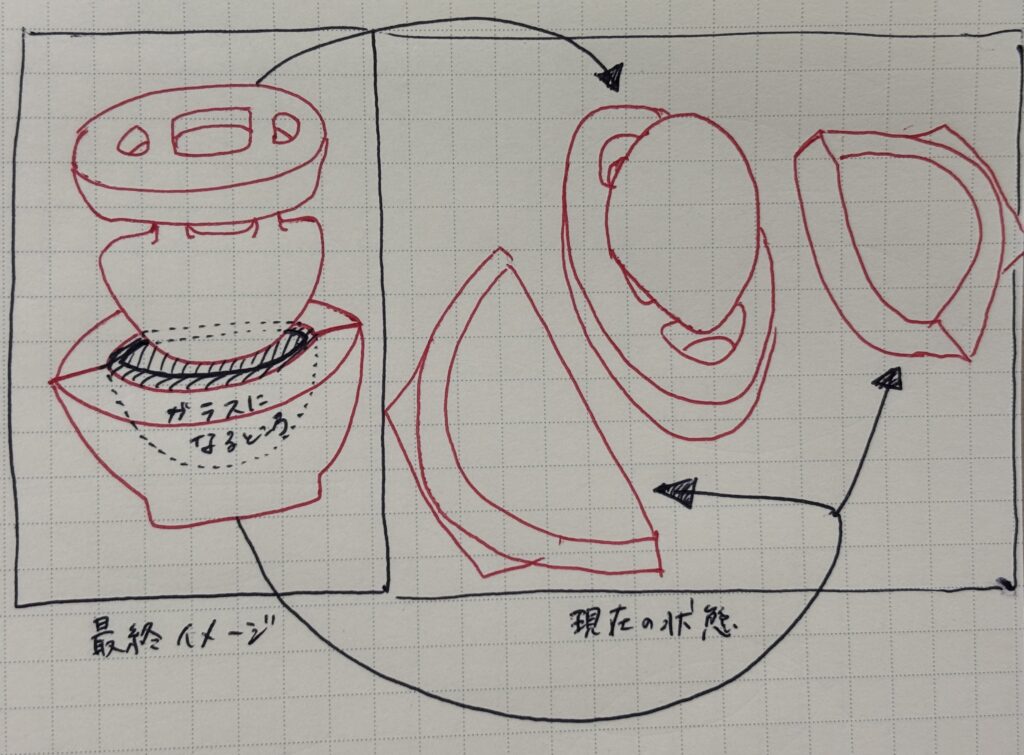

▼現在の石膏の進捗状況の図解。

外側の型、中の空洞を作るための型、すべて揃いました。これらをパズルのようにキッチリ張り合わせ、針金で固定!

▼分割していたパーツを元通りにし、針金で縛る

竹串が刺さっているのは、この周りに石膏をかけたときの空気の抜け道を確保するためです。

▼後ろから見た状態。

最後の最後にまた石膏で塗り固めます!ここまで来るのに時間はかかりましたが、いよいよ出来上がると思うと感慨深いです。

- 石膏で塗り固める!

- 上を平らにしています。

- 塗り終わったら静置

できた石膏型を電気炉に入れる

▼重い物を持ち上げる装置(オレンジ)を使用

▼同期もスタッフも総動員。石膏型を傷めないようそーっと電気炉内へ

御神輿を上げるように一致団結。

なんとか無事、電気炉に入れることができました!

▼電気炉の中に型が入った状態

ガラスの粒を石膏型の中に詰める

いよいよ、型の中にガラスの粒を入れていきます。

アメフラシの色を出すため、透明のガラス粒と、濃い紫の色ガラスのパウダーを混ぜたものを使用します。

▼型の中。ここにガラスを詰め込む

▼この1cmくらいの隙間に頑張って詰め込みました!と清水さん。

全ての隙間にしっかりガラス粒が入っていないと、できたガラスに穴が開きます。慎重に確実に詰める作業です。

▼ガラス粒が入った様子。

石膏型も無事できて、ガラス粒も無事に詰まって、ほっとしますね…!しかしまだまだ安心ではありません。この後は運命を左右する工程、≪焼成≫が待ち受けています!

電気炉のスイッチを入れる

▼電気炉の中に、ガラスが詰まった石膏型が置かれています。

▼電気炉の扉を閉めた状態。

電気炉を閉じてスイッチONしたら、どんどん炉内の温度が上昇します!

途中で開けたりすることはできませんので、あとは祈るのみです!

悲願!ガラスのアメフラシが堂々誕生

おめでとうございます!🎉

見事ガラスのアメフラシができました!🎊

穴が開いたり割れたりといったトラブルもなくしっかりガラスになっているのは本当に素晴らしいことなのです。

清水さんはかれこれ1か月ほど、毎週石膏がけを行ってきました。巨大作品特有の大変さは想像を超えるものがありましたが、先生・スタッフ・同期など、周囲の力を集結し、見事ガラスを形にすることができました。

アメフラシがしっかりガラスになって出てきて、「とりあえず一安心ですね、ひとつだけ…。まだまだこれからです!」と、地に足がついている清水さん本人。この後の≪加工≫という作業を見据えての冷静なコメント。しかしそのこぼれる笑みから達成感と喜びが伝わってきました。

次回は…削り・磨きの工程!

上の写真は石膏から出して水で洗った状態。ぱっと見ツヤツヤして見えますが、ガラスのはみ出し(バリ)や、粘土や石膏などの付着、表面のざらつきなどがある状態。これから削ったり磨いたりして作品へと仕上げていきます!

- 石膏型の手順の解説をしてくれる清水さん

- 清水さんの図解

- 余ったガラス